Windeisen finden sich in jeder gut sortierten Hobbywerkstatt. Die meisten sind verstellbar und gefertigt aus Stahl oder Zinkdruckguss. Leider sind diese Windeisen teuer und man benötigt beinahe jede einzelne Größe.

Im heutigen 3D-Druck Zeitalter ist es noch immer die Regel Gewinde mit einem Gewindeschneider zu fertigen, vorallem da gerade bei kleineren Gewinden die Druckqualität zu wünschen übriglässt. Gedruckte Gewinde muss man daher oft nachschneiden oder gleich fertigschneiden. Verwendet man beim Gewindeschneiden in 3D Drucken ein Stahl-Windeisen sind ist dieses zu schwer und das Schneiden geht leicht schief, da man bei 3D Drucken einen geringeren Kraftaufwand als z.B. bei Stahl benötigt. Die Lösung ist ein Windeisen aus Kunststoff, das leicht, aber stabil ist.

Das könnte dich auch interessieren: 3D gedruckte Dupont Steckverbindung

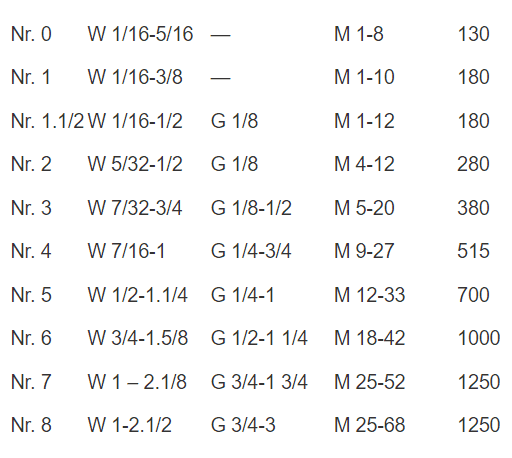

Nachfolgend eine Tabelle verstellbarer Windeisen aus Stahl DIN 1814. Die Tabelle zeigt in der ersten Spalte die Größe, in der zweiten, dritten und vierten wofür es geeignet ist und in der letzten Spalte die Länge in mm:

Konstruktion des Windeisens

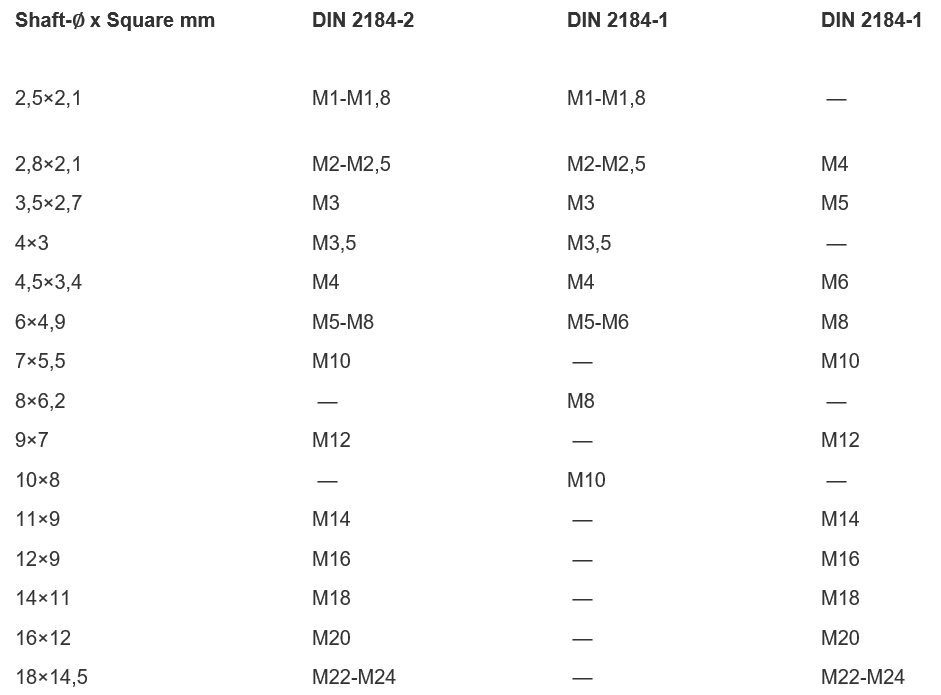

Zunächst müssen die Masse des Vierkants und die zugehörigen Normen bestimmt werden. Der Vierkant befindet sich am Ende des Gewindeschneiders und dient zur Kraftübertragung von Windeisen auf den Gewindeschneider:

In der nachfolgenden Tabelle sind unterschiedliche Normen zum Schaftdurchmesser und dementsprechender Masse für den Vierkant des Gewindeschneiders aufgelistet. Diese Normen sind den Normen der Gewindebohrer zugeordnet:

- DIN 2184-2 zu DIN 352

- DIN 2184-1 zu DIN 371

- DIN 2184-1 zu DIN 376

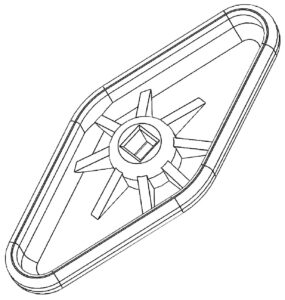

Nach Abmessen des Gewindeschneider Arsenals, stellte sich heraus das der Gewindebohrer der Norm DIN2184-2 entspricht. Mit diesem Wissen kann jetzt die Konstruktion im CAD beginnen. Zwei unterschiedliche Formen sollen es werden, eine rund mit Einbuchtungen am Rand und eine ovale glatte Form.

Bei beiden Varianten sind die Stabilität und die Haptik entscheidend. Für die Stabilität sorgt ein kräftiger Rand mit einem massiven Zentrum und unterstützenden Rippen. Das gleiche Prinzip wie bei einer Autofelge. Sie ist relativ leicht und trotzdem stabil. Die Einbuchtungen am Rand des runden Windeisens tragen ebenfalls zu einer erhöhten Stabilität bei. Im Übrigen vermitteln sie einen besseren Halt für die Finger. Diese Einbuchtungen sind ebenfalls entscheidend um die Kraft zu übertragen. Diese Notwendigkeit ist beim ovalen Windeisen nicht gegeben, da die Stellung der Fingers anders ist. Hier finden die Finger Halt an den geraden Flächen des Windeisens. Außerdem sind bei der ovalen Variante größere Drehmomente möglich wegen des längeren Hebels.

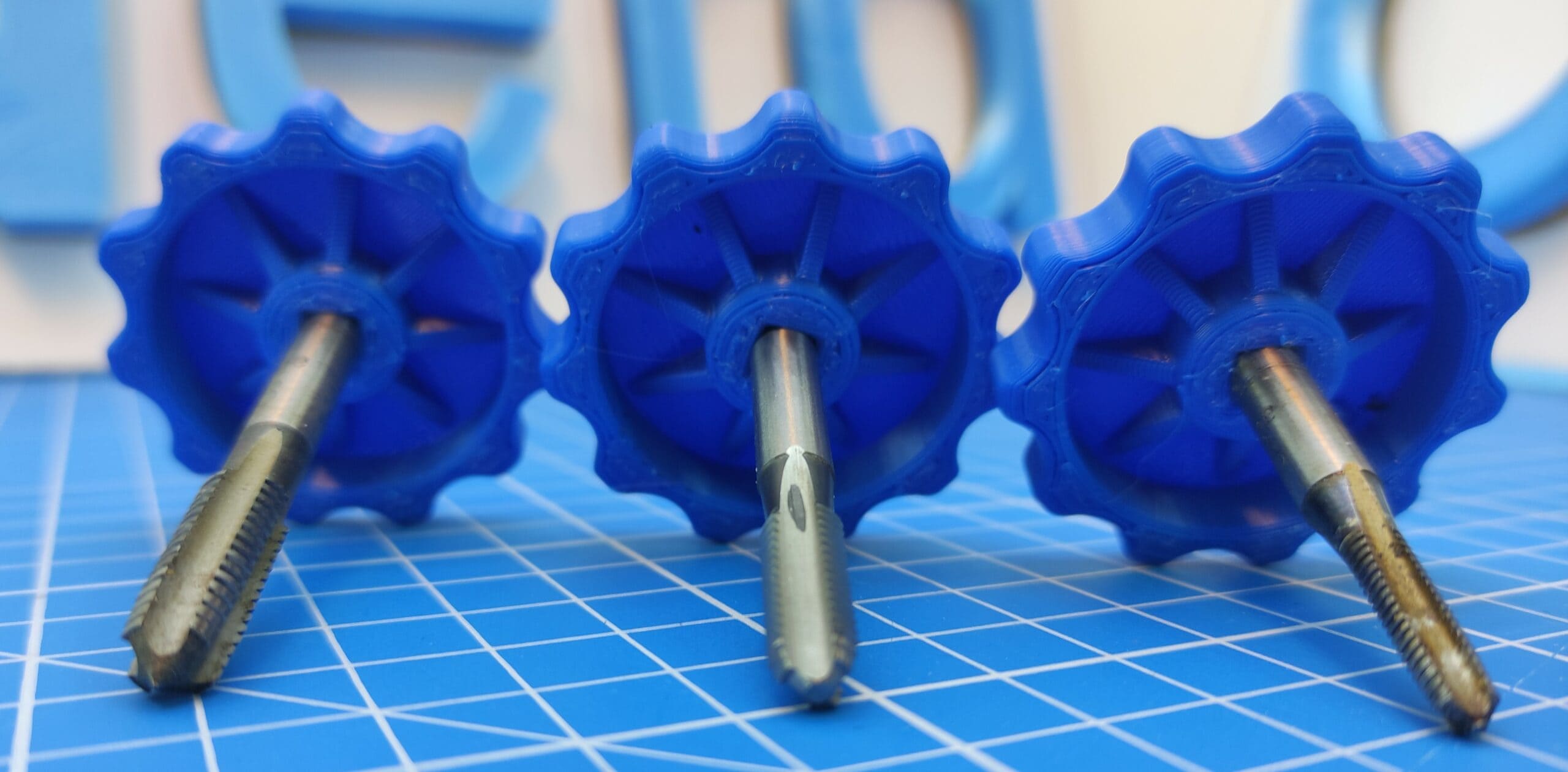

Am Anfang hatte ich eine Runde Variante für M 10 konstruiert, da ich mir nicht sicher war welchen Durchmesser und welche Masse die Einbuchtungen am Rand haben soll. Dafür machte ich zwei Varianten, eine mit Durchmesser 44 mm und großen Einbuchtungen und eine mit 50 mm Durchmesser und kleineren Einbuchtungen mit einer höheren Anzahl. Nach dem Probedruck beider Varianten und dem ersten Gewindeschneiden kam die Überraschung. Man konnte mit beiden Typen sehr gut arbeiten. Die Aufnahme für den Vierkant war auch in Ordnung. Die Gewindeschneider gingen recht streng und der Halt war perfekt.

Fazit zum Windeisen aus dem 3D Druck

Positiv hervorzuheben sind vor allem das geringe Gewicht und der geringe Preis bei der Herstellung. Ich benutze oft Handgewindebohrer Sätze, die bestehen aus zwei oder drei Gewindebohrern. Mit diesen selbstgemachten Windeisen kann ich meine Gewindebohrer jeweils mit einem eigenen Windeisen ausstatten. Lästiges wechseln fällt somit komplett weg und ich spare mir viel Zeit.